-

1. Suivi de la production matérielle

Toutes les matières premières sont fabriquées sous une surveillance stricte d'analyse de poche dans des fonderies certifiées.

2. Vérification du matériel entrant

À leur arrivée dans nos installations, tous les matériaux sont soumis à une analyse de composition précise à l’aide d’équipements de spectroanalyse avancés.

-

Principaux contrôles de qualité :

Surveillance en temps réel du métal en fusion pendant la coulée

Vérification complète de la composition chimique

Traçabilité maintenue tout au long de la chaîne de production

Conformité aux spécifications des matériaux ASTM

Système de traitement cryogénique (-196°C)

Un processus de conditionnement standard essentiel pour les vannes de service GNL et les applications cryogéniques comparables.

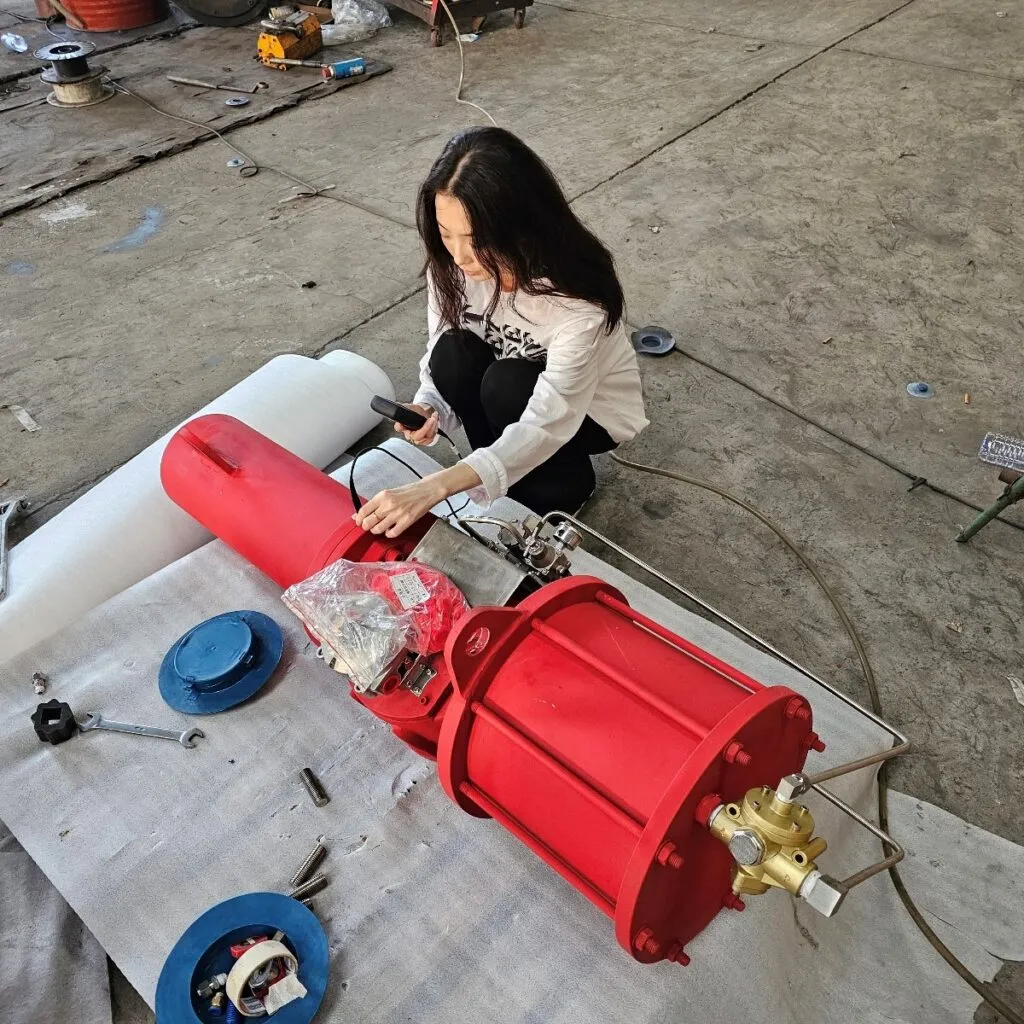

L'inspection de l'épaisseur du film sur chaque couche garantit une bonne protection des vannes, une bonne peinture assure une durée de vie plus longue des vannes.

Notre four électrique à 1200°C facilite plusieurs cycles de traitement thermique.

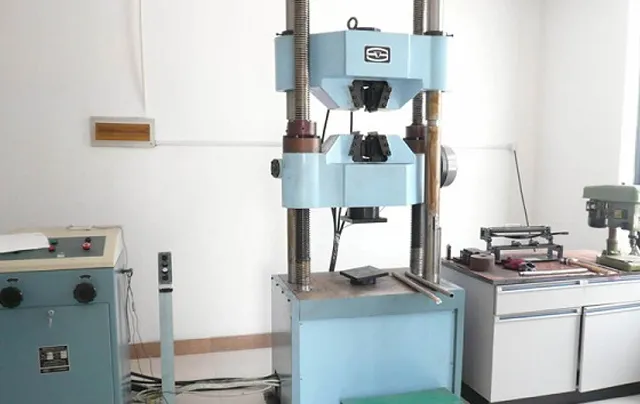

Test de fuite hydraulique

Tous les tests de propriétés mécaniques seront effectués avant l'utilisation des matériaux pour garantir les performances et la sécurité.

Assurance qualité par contrôle non destructif

-

1. Inspection radiographique

Fournit une vérification définitive de la solidité interne des composants moulés et forgés, garantissant une absence totale de discontinuités souterraines.

2. Examen par ultrasons

Il sert de méthodologie d’inspection alternative fiable pour une évaluation interne complète.

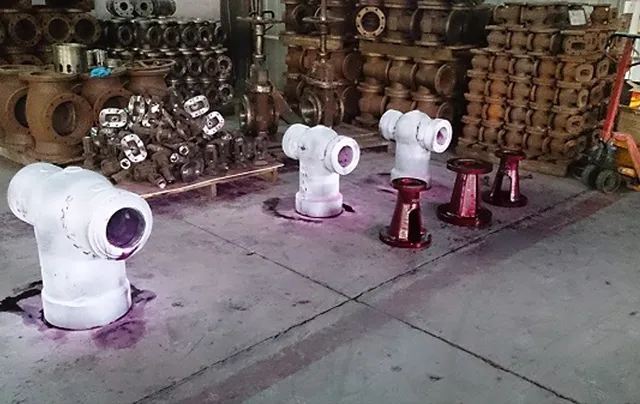

3. Méthodes d'inspection de surface

Essai de ressuage liquide : révèle efficacement les défauts de surface

Inspection par particules magnétiques : détecte spécifiquement les défauts de surface et proches de la surface dans les matériaux ferromagnétiques

-

Toutes les méthodes offrent :

Conformité aux normes internationales de qualité

Capacités complètes de détection des défauts

Fiabilité d'inspection validée